Vous cherchez un moule silicone sur mesure capable de reproduire fidèlement vos formes, logos ou pièces techniques ? La réponse tient en trois critères clés : la précision de la conception, la qualité du silicone et le bon choix de fabricant. Que vous soyez pâtissier professionnel, industriel ou artisan créatif, un moule bien conçu vous fera gagner en productivité et en qualité de rendu. Dans ce guide, vous allez découvrir comment définir votre besoin, comprendre les options techniques et éviter les erreurs coûteuses pour obtenir un moule parfaitement adapté, durable et rentable.

Comprendre ce qu’un moule silicone sur mesure peut vraiment vous apporter

Les moules en silicone sur mesure répondent à des besoins très variés : industrie, artisanat, pâtisserie professionnelle, cosmétique, prototypage ou loisirs créatifs. Avant de demander un devis, il est essentiel de clarifier vos usages, vos contraintes et vos objectifs de qualité pour éviter un moule inadapté. Un bon cadrage initial vous permet de dialoguer efficacement avec votre fournisseur et de poser les bonnes bases techniques dès le départ.

Quels types de projets nécessitent un moule silicone sur mesure performant

Selon que vous produisiez des pièces techniques, des chocolats personnalisés ou des bougies, le type de silicone et la conception du moule seront très différents. Un projet industriel demandera une grande résistance mécanique et une répétabilité parfaite sur plusieurs milliers de cycles, là où un projet alimentaire misera d’abord sur la sécurité sanitaire et la finesse des détails.

Par exemple, un chocolatier souhaitant reproduire son logo en relief aura besoin d’un silicone alimentaire avec une excellente restitution des détails, tandis qu’un fabricant de pièces en résine polyuréthane privilégiera un silicone technique résistant aux agents chimiques. Mieux vous définissez votre contexte d’utilisation, plus votre fournisseur pourra ajuster le moule à vos exigences réelles.

Différences entre moules silicone standards, semi‑personnalisés et entièrement sur mesure

Un moule standard propose des formes génériques et convient pour des besoins simples, à moindre coût. C’est une solution rapide si vous acceptez des dimensions et formes classiques sans personnalisation. Le semi‑personnalisé part d’un moule existant et adapte certains éléments comme les dimensions, un marquage ou l’ajout de votre logo, ce qui peut être un bon compromis entre délai et budget.

Le véritable sur‑mesure part d’un design unique, avec une géométrie, une texture et des fonctionnalités créées spécialement pour vous. Cette solution est idéale pour une identité forte, des contraintes techniques poussées ou des formes impossibles à obtenir avec des moules standards. L’investissement initial est plus élevé, mais la différenciation et la qualité finale justifient ce choix pour des productions régulières.

Faut‑il privilégier le silicone alimentaire, technique ou haute température

Le silicone alimentaire est indispensable pour tout contact avec des denrées : pâtisserie, chocolat, glaces, confiseries ou compléments alimentaires. Il répond à des normes strictes de migration et de sécurité sanitaire. Les silicones techniques ou industriels sont adaptés aux résines, cires, bétons, plâtres, polyuréthanes ou applications mécaniques, sans contrainte alimentaire.

Pour la fonderie, certains composites ou l’aéronautique, on se tournera vers des silicones haute température capables de supporter jusqu’à 300°C en continu et présentant une haute résistance chimique. Choisir la mauvaise catégorie de silicone peut entraîner une dégradation rapide du moule, des problèmes de sécurité ou une incompatibilité avec vos matériaux de coulée.

Paramètres techniques essentiels pour concevoir un moule silicone sur mesure fiable

La réussite d’un moule sur mesure repose sur un ensemble de paramètres techniques : dureté, résistance thermique, élasticité, qualité de surface, type de remplissage ou nombre de cavités. Ces choix conditionnent directement la durée de vie du moule, la qualité des pièces produites et la facilité de démoulage. Voici les décisions clés à prendre avec votre fabricant ou votre bureau d’études.

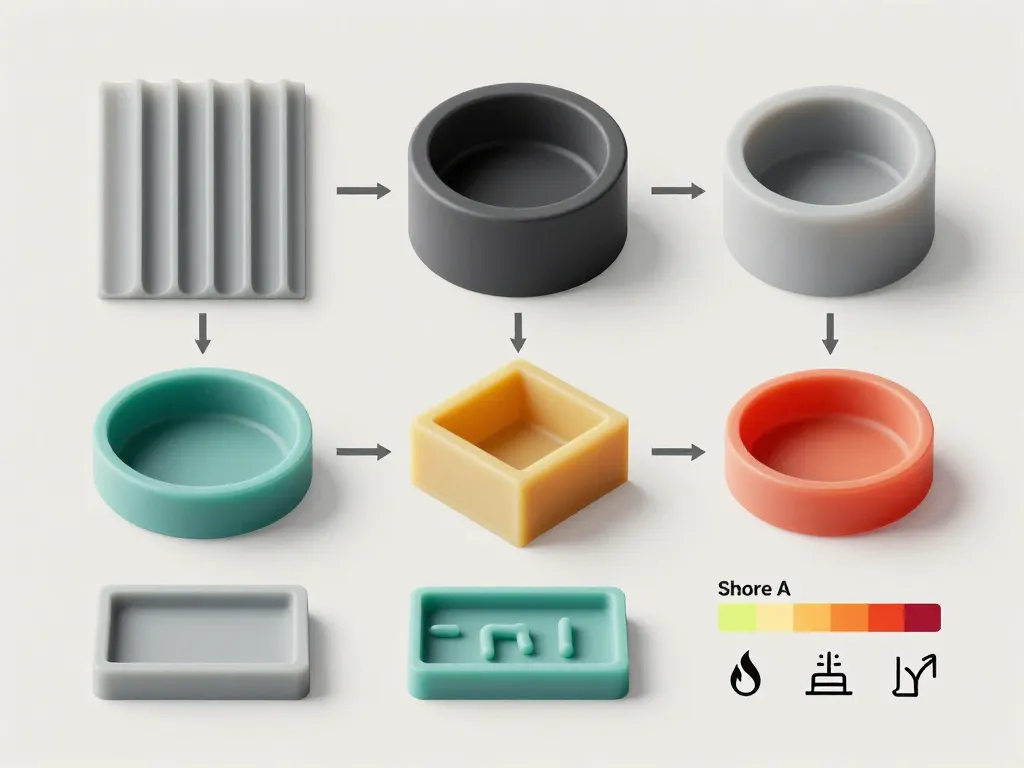

Comment la dureté et la souplesse du silicone influencent le démoulage et la précision

La dureté du silicone se mesure en Shore A, une échelle qui va généralement de 10 (très souple) à 80 (très ferme). Un silicone de 20 à 30 Shore A facilite le démoulage des formes complexes avec contre‑dépouilles, mais peut déformer les pièces délicates ou les parois fines. Un silicone de 50 à 60 Shore A garantit une excellente stabilité dimensionnelle et une tenue parfaite dans la durée, mais rend le démoulage plus délicat sur des détails très fins.

Pour un moule pâtissier destiné à des entremets avec reliefs, un Shore A de 25 à 35 offrira le meilleur compromis. Pour des pièces techniques en résine avec des tolérances serrées, on privilégiera un Shore A de 50 à 60. Le choix doit donc tenir compte de votre matériau, de la géométrie et du volume de production.

Gestion des températures, des cycles et de la compatibilité avec vos matières

Chaque silicone a une plage de température d’utilisation à respecter. Un silicone alimentaire standard supporte de -40°C à +230°C, idéal pour la cuisson au four ou la congélation. Certains silicones techniques montent jusqu’à 300°C en continu, indispensables pour des procédés industriels sous chaleur.

Il est tout aussi important de vérifier la compatibilité chimique entre le silicone et vos matériaux. Certains polyesters ou résines époxy peuvent inhiber la polymérisation du silicone ou provoquer un collage. Anticiper les cycles d’utilisation (fréquence, durée, contraintes mécaniques) permet de dimensionner correctement la durée de vie prévisionnelle et d’éviter les mauvaises surprises en production.

Conception des détails : évents, plans de joint, cavités et épaisseurs de paroi

Un bon moule silicone sur mesure intègre des évents discrets pour chasser l’air et éviter les bulles dans les pièces coulées. Le positionnement du plan de joint conditionne à la fois l’aspect esthétique final et la facilité d’assemblage des parties du moule. Un plan de joint mal placé peut créer des bavures disgracieuses ou compliquer le démoulage.

L’épaisseur des parois doit être optimisée : des parois trop fines se déforment sous la pression du matériau, tandis que des parois trop épaisses augmentent les coûts de matière et les temps de polymérisation. Une épaisseur de 8 à 15 mm est courante pour des moules alimentaires de taille moyenne, alors qu’un moule industriel robuste pourra atteindre 20 à 30 mm.

Processus de création d’un moule silicone sur mesure avec un fabricant spécialisé

La fabrication d’un moule silicone sur mesure suit un processus structuré, du premier échange au contrôle final. Comprendre ces étapes vous permet de dialoguer efficacement avec votre prestataire, d’éviter les malentendus et de gagner du temps. Voici le déroulé typique d’un projet, des données fournies au fabricant jusqu’aux essais de mise en production.

De l’idée au fichier 3D : quelles informations fournir à votre mouleur

Pour démarrer, le fabricant a besoin de plans techniques, de fichiers 3D au format STEP, STL ou IGES, ou d’un modèle physique représentatif. Plus vous êtes précis sur les tolérances, les zones fonctionnelles, l’aspect de surface et les contraintes de démoulage, plus la conception sera fiable et rapide.

Il est aussi utile de communiquer vos volumes de production prévus : 50 pièces par mois ou 5000 pièces par semaine ne génèrent pas les mêmes exigences de robustesse. Ces informations permettent au mouleur d’adapter la stratégie de fabrication, le choix du silicone et l’ajout éventuel d’un châssis de maintien pour rigidifier le moule.

Prototypage, impression 3D et validation avant lancement du moule définitif

De nombreux projets passent par un prototype ou un moule silicone provisoire réalisé à partir d’une pièce imprimée en 3D. Cette étape permet de vérifier le rendu final, la facilité de démoulage et l’ergonomie d’utilisation avant d’investir dans un moule définitif plus abouti et plus coûteux.

Quelques petites retouches à ce stade, comme l’ajout d’un évent ou la modification d’un angle de dépouille, évitent souvent des corrections coûteuses une fois le moule final produit. Ce processus itératif sécurise votre investissement et garantit un résultat conforme à vos attentes dès la première série.

Contrôles, ajustements et accompagnement lors des premiers tirages en production

Lorsque le moule est livré, des essais de production sont indispensables pour vérifier les réglages, la stabilité dimensionnelle des pièces et la reproductibilité du process. Le fabricant peut proposer des ajustements mineurs : création d’évents supplémentaires, retouche de plans de joint ou modification de la préparation de surface.

Un bon partenaire vous accompagne sur ces premiers tirages, afin de sécuriser la répétabilité et de fiabiliser votre process. Cet accompagnement peut inclure des conseils sur les agents de démoulage, les temps de prise ou les réglages de température, autant d’éléments qui optimisent la durée de vie du moule.

Choisir le bon partenaire pour un moule silicone sur mesure durable et rentable

Le choix du fabricant est déterminant pour la qualité du moule, les délais et le retour sur investissement. Entre ateliers artisanaux, moulistes industriels et spécialistes de la petite série, les profils varient fortement. Cette dernière partie vous aide à évaluer les prestataires, à lire un devis et à sécuriser votre projet sur le long terme.

Quels critères regarder pour sélectionner un fabricant de moule silicone sérieux

Au‑delà du prix, la maîtrise du silicone, les références clients et la capacité de conseil sont déterminantes. Vérifiez les exemples de réalisations dans votre secteur d’activité, la transparence sur les matériaux utilisés et les certifications éventuelles comme les normes alimentaires ou les labels qualité.

La réactivité, la clarté des échanges et la qualité des conseils techniques sont souvent de bons indicateurs de fiabilité. Un fabricant qui pose des questions précises sur votre usage, vos contraintes et vos objectifs de production montre une vraie volonté de comprendre votre projet plutôt que de simplement vendre un moule standard.

Comment interpréter un devis de moule silicone sur mesure sans se tromper

Un devis détaillé doit distinguer clairement la conception (bureau d’études, modélisation 3D), l’outillage (fabrication du master, châssis), la matière (type et quantité de silicone), les options (évents, plan de joint complexe) et les éventuels frais d’essais ou de retouches.

Méfiez‑vous des prix anormalement bas, qui cachent parfois des silicones de moindre qualité, une durée de vie très réduite ou des frais cachés. N’hésitez pas à demander des précisions sur le nombre de cycles estimés, les garanties proposées et les coûts de modifications ultérieures. Un bon devis inclut également un délai de livraison réaliste et des conditions claires de validation et de recette.

Optimiser votre budget : quand mutualiser, adapter ou faire évoluer vos moules

Selon vos volumes et votre stratégie commerciale, il peut être judicieux de mutualiser plusieurs formes dans un même moule silicone. Vous pouvez par exemple regrouper quatre cavités différentes dans un seul moule, ce qui réduit les coûts unitaires tout en diversifiant votre offre.

Vous pouvez aussi démarrer avec un moule plus simple en version prototype, puis le faire évoluer en fonction du succès du produit et des retours terrain. Cette approche progressive permet de limiter le risque initial tout en gardant la possibilité d’améliorer vos moules sur la durée. Un partenaire flexible saura vous proposer des solutions évolutives adaptées à la croissance de votre activité.

Un moule silicone sur mesure bien conçu constitue un investissement rentable qui améliore votre productivité, garantit la qualité de vos pièces et renforce votre différenciation. En définissant clairement vos besoins, en choisissant le bon silicone et en travaillant avec un fabricant compétent, vous évitez les erreurs coûteuses et vous assurez un outil de production fiable pour de nombreuses années. Prenez le temps de bien cadrer votre projet en amont, et n’hésitez pas à solliciter des prototypes avant de valider la production définitive.

- Tapioca brésilien : recette, origines et secrets d’une street food saine - 13 février 2026

- Moule silicone sur mesure : comment choisir la solution idéale pour vos projets - 13 février 2026

- Sommelier personnalisé : comment profiter d’un conseil vin sur-mesure - 12 février 2026